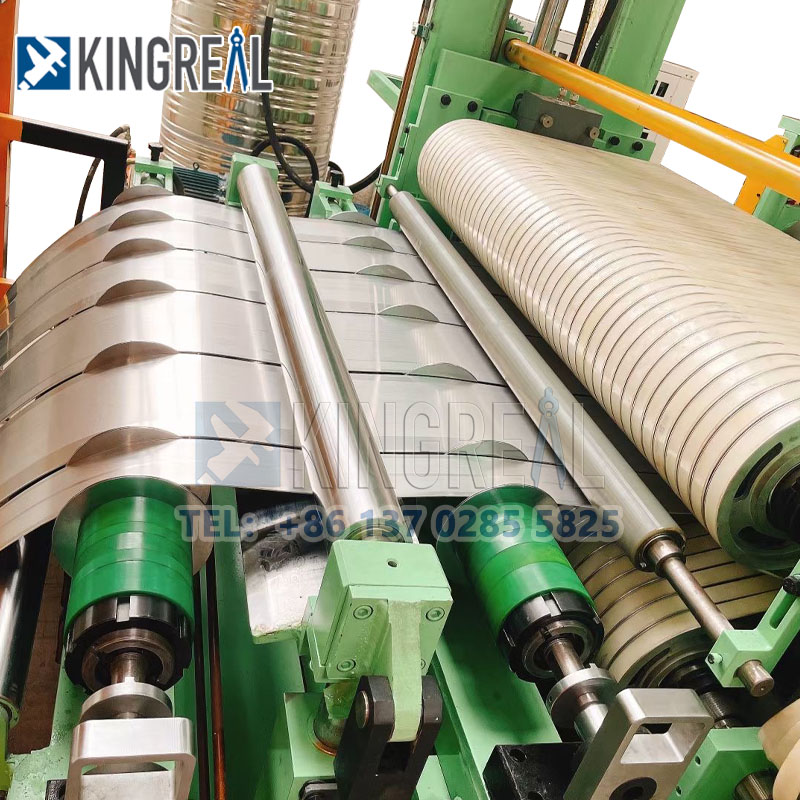

で金属スリッティングマシンライン、張力ステーションの役割は、材料がスリットプロセス中に一定の緊張を維持することを保証することです。これは、スライトの品質と精度を確保するために不可欠です。通常、張力ステーションは、ローラーの位置と張力調整ハンドルの回転を制御するか、張力コントローラー上の張力装置を介して材料の張力を調整することによって達成されます。正しい張力設定は、効率的で一貫した高品質の生産を達成するのに役立ちます。

スリッターの緊張を正しく設定するには、素材の種類、材料の速度、スリッターの構造などの要因を考慮する必要があります。さまざまな種類の材料には異なる張力設定が必要ですが、スリッターの材料速度と構造も張力設定に影響します。緊張が高すぎるか低すぎると生産性と製品の品質に影響するため、最良の生産効率を達成するには、実際の状況に従って調整する必要があります。

1.スチールコイルスリッティングマシンローラー表面処理は良くありません。プロセス設計は不合理です。スライト材料のプロセスでは、ローラーは横にスライドします(一般に左右のさまようと知られています)、しわ(引っ張る材料の不均衡)、転がります(材料は軽すぎて薄すぎます。これらの問題は、不規則な巻線に直接つながり、波状のエッジ、ゆがんだエッジなどをもたらします。

2。過度の巻線張力:最終製品ディスクの形状、ドラムの形状などに直接つながります。

3.機器の機械的障害:トランスミッションドラムや空のドラムベアリングダメージなど、シャフトの動きをもたらします。ドラムダイナミックバランスの精度は低すぎます。

4。張力システムの設計問題:張力システムの一致する問題は、緊張につながるため、制御できないため、この状況につながります。

5。曲がりくねったフォームの選択:巻き取りのさまざまな方法があります。製品のさまざまな特性によれば、巻線、表面巻き、表面巻き、表面巻き、滑り、その他の形の選択。

6。スライトツールの選択:スクレーパー切断、せん断、プレス切断、ローリングの切断形態も、さまざまな材料特性に依存します。それらが正しく選択されていない場合、精度を確保することはできません。

7。その他の詳細:静電気、機器の操作、原材料の特性、その他の問題によって引き起こされます。