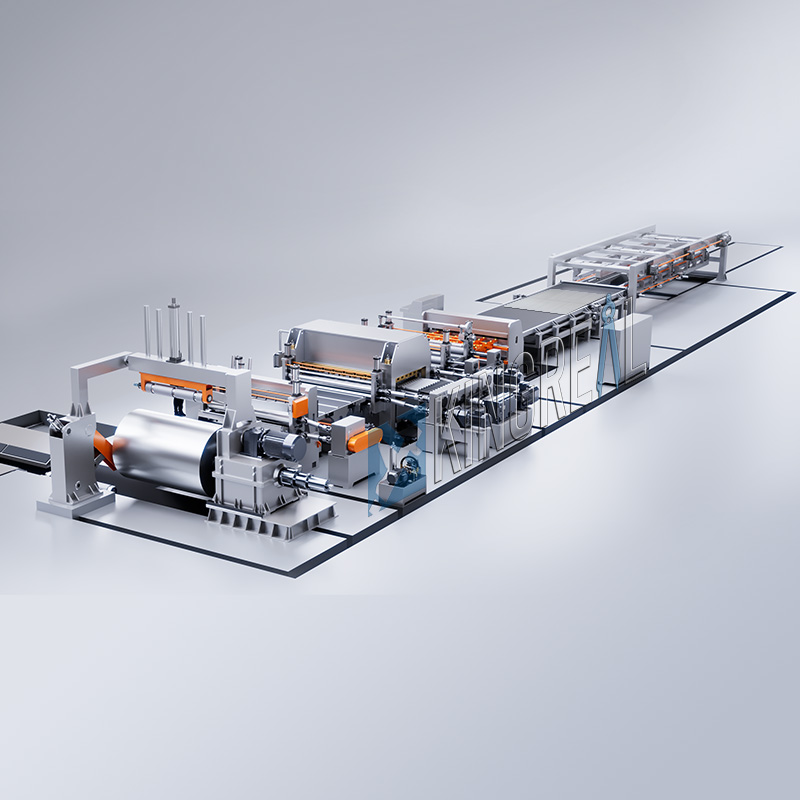

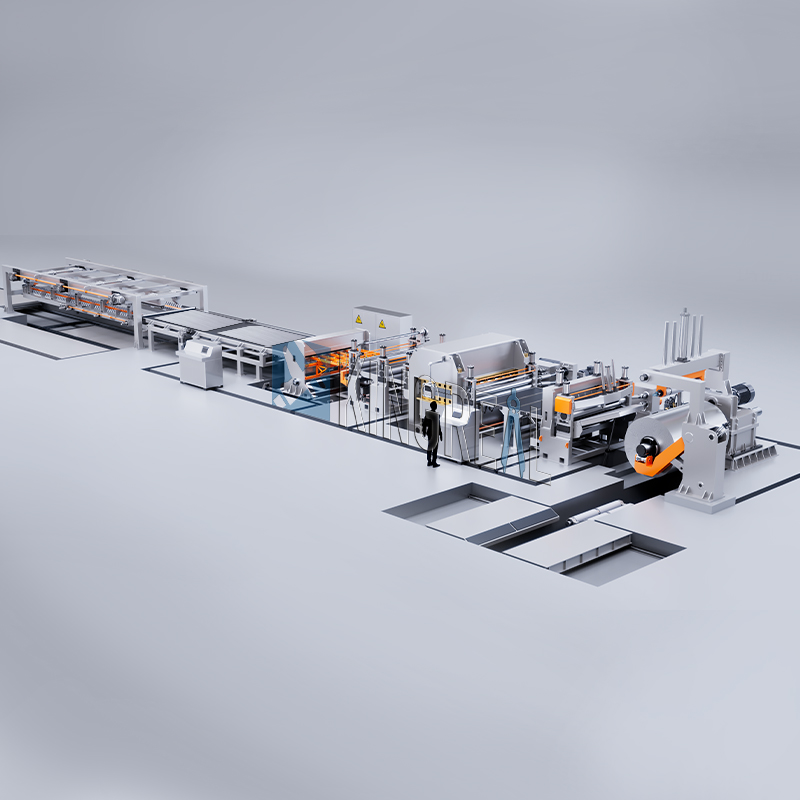

装置の精度は、製品の製造プロセスにおいて重要な役割を果たします。板金を所定の長さに切断する機械.

この記事では、機械構造の精度、電気制御システムの精度、工具の品質とメンテナンス、板材の取り扱いと位置決め、プロセスパラメータの最適化など、長さの線に合わせて板金を切断するさまざまな側面を掘り下げ、長さの線に合わせて板金を切断する機械の品質の秘密を完全に明らかにします。

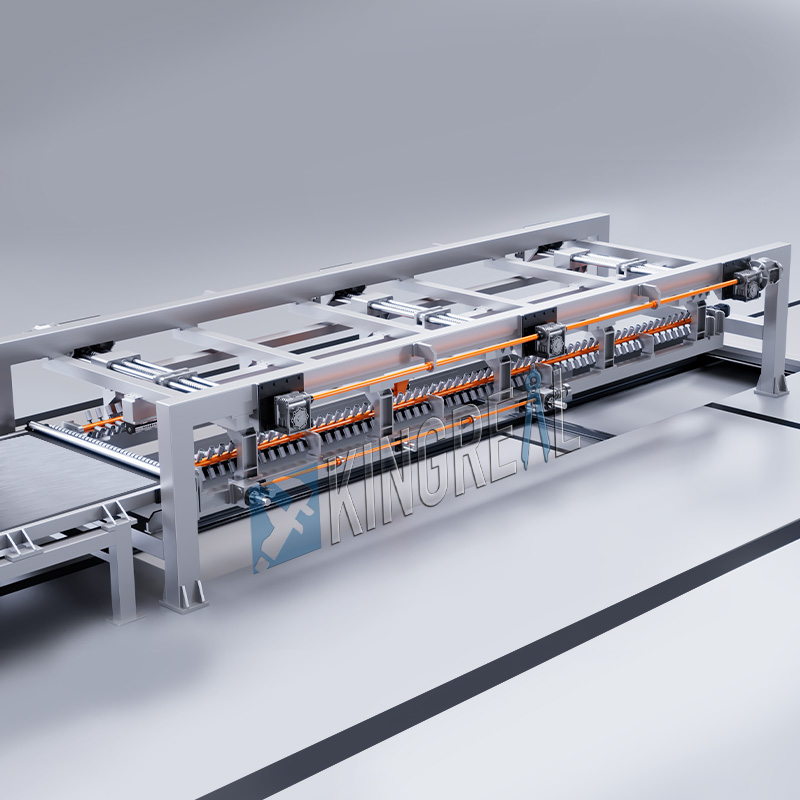

(1)板金定尺切断機の機械構造精度

の機械的構造板金を長さの線に合わせてカットがその基盤であり、各コンポーネントの製造精度が全体のパフォーマンスに大きく影響します。

例えば、加工中にガイドレールの真直度が大きくずれると、搬送中に板材がずれてしまい、切断寸法が不正確になってしまいます。

さらに、リードスクリューのピッチ精度も同様に重要であり、材料送りの精度を直接決定します。ピッチ誤差により切断長さに誤差が生じ、最終製品の品質に影響を与える可能性があります。

例えば、高精度の電子部品に必要な薄い銅箔では、ガイドレールの真直度やリードスクリューのピッチ精度が非常に高く要求されます。わずかな偏差でも銅箔の寸法が不適格となり、電子部品の性能に影響を与える可能性があります。

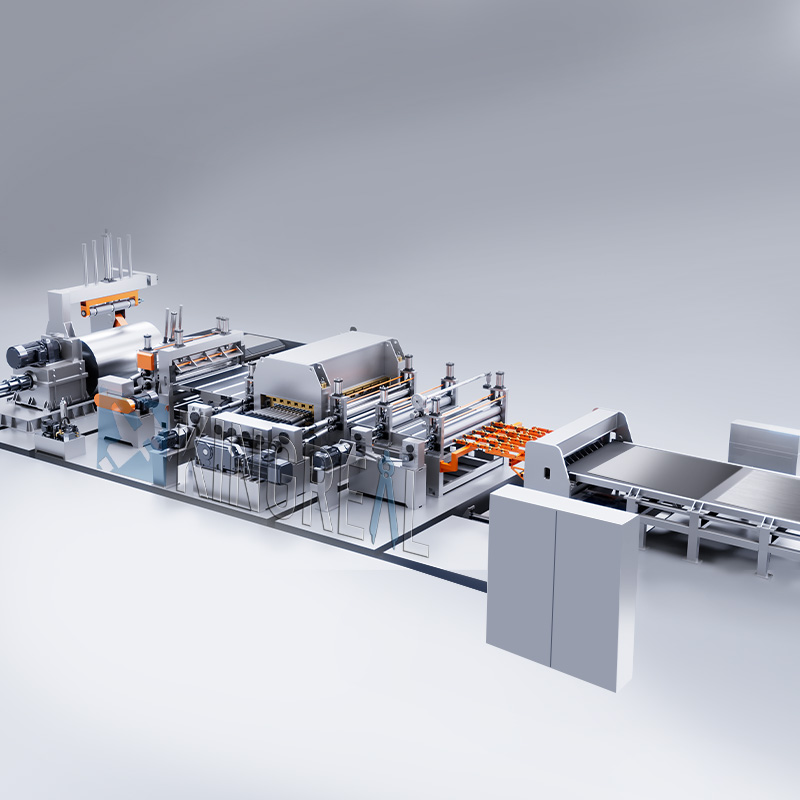

(2)板金長尺切断機の電気制御系精度

ラインの長さに合わせて切断された金属板の電気制御システムは、機器の動作パラメータを調整します。その精度は工具の送り速度と切削位置に直接影響します。

正確なサーボモーター制御は、自動車部品、特に高張力鋼板の加工において非常に重要です。これにより、すべてのせん断位置誤差が非常に狭い範囲内に収まることを確認することで、部品の寸法の一貫性が保証され、自動車の組み立て基準を満たすことができます。

せん断面の品質は、工具の鋭くて頑丈なエッジに大きく影響されます。精密研磨された切削工具の鋭く滑らかなエッジは、板金をせん断する際のバリや破れを最小限に抑えるのに役立ちます。

(1)板金定尺切断機の工具材質の選定

で板金を線の長さに合わせてカット、工具材料の選択は、加工されるプレートの特性に基づいて行う必要があります。

ハイス工具は優れた切削性能と手頃な価格を備えているため、一般的な軟鋼板に適しています。しかし、ステンレス鋼や合金鋼などのより硬いプレートを加工するには超硬工具が必要です。

優れた硬度と耐摩耗性により、工具寿命が大幅に延長され、切断品質が保証されます。

航空宇宙分野でのチタン合金プレートの加工には、さらに厳格な工具材料が要求され、合金の高い強度と靭性に耐えるために特定の超硬工具材料を使用する必要があります。

(2)板金切断機の刃先処理

せん断面の品質は、工具の鋭くて頑丈なエッジに大きく影響されます。精密研磨された切削工具の鋭く滑らかなエッジは、板金をせん断する際のバリや破れを最小限に抑えるのに役立ちます。

高品質の切削器具は、たとえば建築装飾用のアルミニウム板金の加工において、滑らかで均一なせん断面を保証するため、後続の研削の必要性が減り、製品の外観と生産効率が向上します。

さらに、せん断力の均一な分布を保証し、シートメタルの変形を引き起こす可能性のある応力集中を防ぐために、シートメタルの厚さと材料に応じて切削工具の刃先の形状を調整する必要があります。

(3)板金定尺切断機の工具メンテナンスと交換

洗浄や注油などの定期的な工具のメンテナンスと手入れは、錆びや摩耗の増加を効果的に防ぐことができます。

工具の摩耗を監視し、著しく摩耗した工具を速やかに交換することは、長さのラインに合わせて切断された板金の継続的かつ安定した動作を確保するために非常に重要です。一般に、刃先の磨耗が一定のレベル(工具の材質と加工する板金に応じて 0.2mm ~ 0.5mm など)に達した場合、工具の交換を検討する必要があります。

過度に摩耗した工具を使用し続けると、板金のせん断品質が大幅に低下し、寸法の偏差やバリの増加につながる可能性があります。

(1)長さラインに切断された板金の供給システムの安定性

安定した給紙システムは、シートを均一かつ正確に給紙するために不可欠です。板金を一定の長さに切断する機械.

フィードローラーの表面の粗さや真円度は、スムーズなシート搬送に影響を与える可能性があります。フィードローラーが粗かったり真円度が十分でない場合、シートは輸送中に振動し、せん断寸法にばらつきが生じます。

また、送りモーターの駆動トルクの安定性も重要です。駆動トルクの変動により、送り速度が不安定になる可能性があります。

たとえば、家電製品のハウジング用の亜鉛メッキ鋼板を加工する場合、一定のせん断寸法を保証し、組み立て精度を維持するために、非常に安定した供給システムが必要です。

(2)長さ線に合わせて切断した板金の位置決め装置の精度

正確な位置決め装置により、剪断前にシートが正しく位置決めされることが保証されます。位置決め装置の精度はシートの加工精度要件に応じて調整する必要があり、一般に±0.1mm~±0.5mmを実現します。

一般的な位置決め方法には、機械的位置決めと光電位置決めがあります。機械式位置決めは構造が単純ですが比較的精度が低く、光電式位置決めは精度が高く、応答速度が速いです。

精密機器部品用のシートを加工する場合、シートの正確な位置決めを効果的に確保し、製品の品質を向上させるために光電位置決め装置がよく使用されます。

(1)板金定尺切断機のせん断速度調整

せん断速度はシートの厚さと材質に応じて選択する必要があります。薄いシートの場合はせん断速度を上げることができ、出力効率を高めることができます。

ただし、より厚いシートやより硬いシートの場合、せん断速度が速すぎるとシートが曲がり、工具の摩耗が増加する可能性があります。たとえば、厚さ 1 mm の普通の鋼板を加工する場合、せん断速度は 1 分あたり 30 ~ 50 ストロークに調整されます。厚さ 5 mm の高張力鋼板の場合、せん断速度を 10 ~ 20 ストローク/分に下げる必要があります。

(2)長さ線に合わせて切断した板金のせん断ギャップ設定

せん断ギャップとは、上部と下部の切削工具間の距離を指します。そのサイズは、せん断面の品質と切削工具の寿命に大きく影響します。

ギャップが小さすぎると工具の摩耗が促進され、さらには工具が損傷する可能性があります。一方、ギャップが大きすぎるとせん断面にバリや破れが発生します。

一般に、せん断ギャップはシート厚の 5% ~ 10% に設定する必要があります (具体的な値はシートの材質によって異なります)。

アルミニウム合金板を加工する場合は、柔らかいため、より小さな値を使用できます。ただし、より硬い鋼を加工する場合は、より大きなせん断ギャップが必要になります。